Werkzeugaufnahme

Werkzeugaufnahmen dienen wie der Name schon signalisiert dazu, Werkzeuge aufzunehmen und die Verbindung zur Maschine herzustellen. Es ist die Schnittstelle zwischen Werkzeug und der Arbeitsspindel der Maschine. Dabei müssen sie vorranging zwei Anforderungen erfüllen:

- Schnellen Werkzeugwechsel ermöglichen

- Fertigung des Werkstücks mit hoher Genauigkeit ermöglichen

Aus dem Grund sind Werkzeugaufnahmen genormt, woran sich auch die meisten Hersteller halten. Zu den wichtigsten DIN-Normen zählen:

- DIN 69871

- DIN 2080

- DIN 69893

- DIN 69880

Neben diesen Normen gibt es noch die wichtige japanische Norm JIS B 6339. Wie überall hat sich die Technologie ständig weiter entwickelt, so dass verschiedene Arten von Werkzeugaufnahmen existieren. Man kann sie grob in drei Kategorien einteilen. Diese sind:

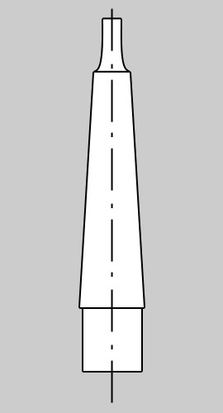

- Werkzeugaufnahmen mit Morsekegel

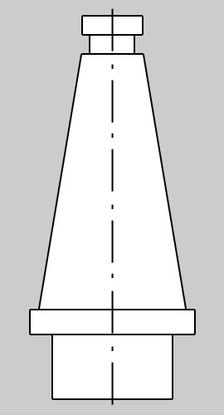

- Werkzeugaufnehmen mit Steilkegel

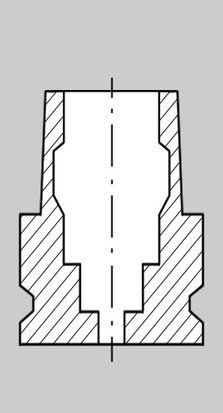

- Werkzeugaufnahmen mit Hohlschaftskegel

Früher waren überwiegend Morsekegel (MK) im Einsatz. Danach erfolgte eine Weiterentwicklung hin zu den Steilkegel (SK). Beide Arten hatten den Nachteil, dass sie an der Außenkontur gespannt wurden, wodurch sie für hohe Drehzahlen nicht so gut geeignet waren. Daher wurden sogenannte Hohlschaftskegel (HSK) entwickelt. Diese sind wie der Name schon sagt, innen hohl. Sie werden an der Innenkontur gespannt. Dadurch ist es möglich, die Werkstücke mit sehr hohen Drehzahlen zu bearbeiten. Auch das Spannen und Lösen der Werkzeuge geht mit HSK-Werkzeugaufnahmen wesentlich schneller und einfacher. Damit die Werkzeuge kompatibel zu anderen Maschinen sind, wurden zusätzlich Adapter entwickelt. Somit ist es z.B. möglich, MK-Werkzeugaufnahmen an Maschinen zu spannen, die beispielsweise für SK-Werkzeugaufnahmen entwickelt wurde. Auf den unteren Bildern sehen Sie beispielhaft alle drei Arten.