Druckbeanspruchung

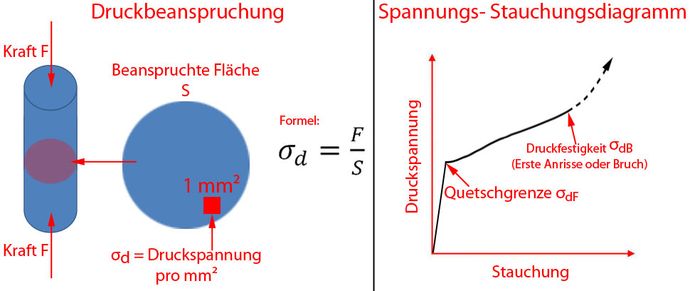

Die Druckbeanspruchung ist das Gegenstück zur Zugbeanspruchung. Dabei wirken die Druckkräfte zueinander, das Werkstück wird zwischen zwei Körpern zusammengepresst und dadurch wird Druckspannung im Material erzeugt. Bis zur Quetschgrenze (σdF) hat das Werkstück ein elastisches Formverhalten. Ab der Quetschgrenze hat das Werkstück ein plastisches (bleibendes) Formverhalten und das Werkstück erhält auch nach dem Entfallen der Druckspannung eine bleibende Stauchung. Als Druckfestigkeit (σdB) gilt der Punkt, ab dem die ersten Anrisse auftreten oder die größte aufzuwendende Druckspannung, bevor das Material versagt und der Bruch eintritt. Dabei muss man zwischen duktilen (zähen) und spröden Werkstoffen unterscheiden.

Duktile Werkstoffe haben eine ausgeprägte Quetschgrenze. Druckspannungen über der Quetschgrenze führen zu großen plastischen Verformungen (Stauchung), das Werkstück erhält zunehmend eine Verfestigung des Werkstoffs und eine Vergrößerung der Querschnittsfläche. Ein Bruch tritt in den technisch relevanten Spannungsbereichen nicht auf, dafür Anrisse im Material.

Spröde Werkstoffe wie z.B. Grauguss haben eine hohe Druckfestigkeit und keine ausgeprägte Quetschgrenze. Aufgrund der geringeren plastischen Verformung bis zum Bruch hat der Werkstoff eine geringere Vergrößerung der Querschnittsfläche. Anrisse treten kaum auf, dafür kann das Material versagen und der Bruch eintreten.

Für die Berechnung der Druckspannung (σd) wird die Kraft (F) durch die Querschnittsfläche (S) geteilt. Daher lautet die Formel: σd = F : S. Die Einheit für die Druckspannung ist N/mm².

Beispiel:

Kraft (F): 5000 Newton

Fläche (S): 100 mm²

Gesucht: Druckspannung σd

Berechnung: 5000 : 100 = 50 N/mm²

Stauchgrenze bei nicht ausgeprägter Quetschgrenze

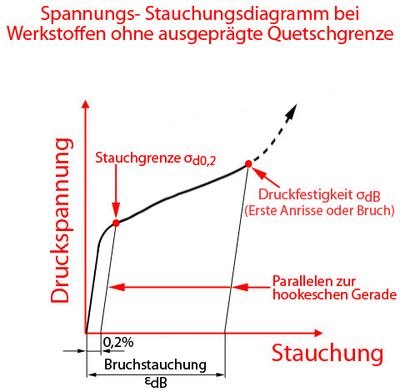

Bauteile müssen so dimensioniert werden, dass die Druckbeanspruchung keine plastische (bleibende) Formänderung (Stauchung) hervorruft. Deshalb dürfen Bauteile bei einer statischen Belastung lediglich im Bereich unterhalb der Quetschgrenze (σdF) belastet werden. Manche Werkstoffe haben jedoch keine ausgeprägte Quetschgrenze. In solchen Fällen setzt man in die Berechnungen anstelle der Quetschgrenze die 0,2%-Stauchgrenze (σd0,2) ein. Die Stauchgrenze wird grafisch ermittelt. Man zeichnet bei 0,2% Dehnung eine Parallele zur Hookeschen Gerade. Der Schnittpunkt der Gerade mit der Spannungs- Stauchungskurve ist die 0,2%-Stauchgrenze σd0,2.

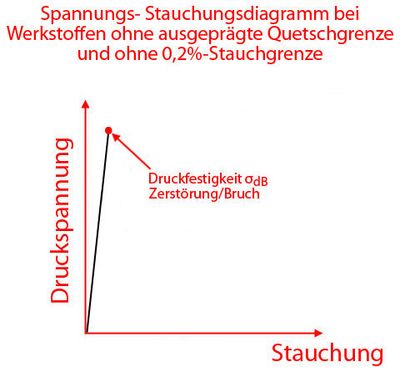

Manche Werkstoffe, z.B. sprödes Gusseisen, haben keine ausgeprägte Quetschgrenze und auch keine 0,2%-Stauchgrenze. Das plastische Formverhalten dieser Werkstoffe ist sehr gering bzw. sie besitzen überhaupt kein plastisches Formverhalten. Der Bruch erfolgt im Bereich der Druckfestigkeit σdB.

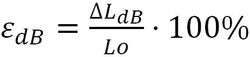

Mit einer weiteren Gerade kann die Bruchstauchung (Formelzeichen εdB) ermittelt werden. Man zeichnet bis zum ersten Anriss oder bis Punkt des Bruchs eine Gerade. Die Stauchung bis zu dieser Gerade ist die Bruchstauchung, die eine rein plastische Stauchung ist, da die elastische Stauchung beim Bruch entfällt. Die Bruchstauchung ist das Verhältnis (in %) zwischen der ursprünglichen Länge und der Länge, wenn man das Werkstück nach dem Bruch wieder zusammensetzen würde bzw. der Länge beim ersten Anriss des Materials.

Bruchstauchung mathematisch berechnen

Man kann die Bruchstauchung auch mathematisch berechnen. Dafür benötigt man die ursprüngliche Länge (Lo) und die Länge beim ersten Anriss bzw. die zusammengesetzte Länge nach dem Bruch (∆LdB). Die Formel für die Bruchstauchung ist:

Beispiel:

Ursprüngliche Länge (Lo): 120 mm

Länge nach dem Bruch bzw. beim ersten Anriss (∆LdB): 115,75 mm

Gesucht: Bruchstauchung εdB

Berechnung: (115,75 : 120) · 100 = 96,458 %

Zulässige Druckspannung und Sicherheit bei statischer Belastung (Belastungsfall I)

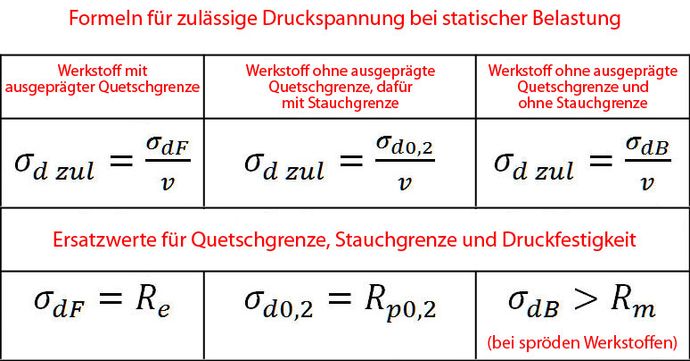

Bei einem Werkstoff stellt bei statischer Belastung der Grenzwert Quetsch- bzw. Stauchgrenze eine Belastungsgrenze dar, bis zu der ein Werkstoff plastisch nicht verformt wird. Bauteile müssen jedoch so dimensioniert werden, dass die Belastung nicht bis zum Grenzwert geht. Es muss eine zusätzliche Sicherheitsreserve berücksichtigt werden, so dass die zulässige Druckspannung wesentlich geringer ist, als die Quetsch- bzw. Stauchgrenze es eigentlich erlauben würde. Die Sicherheitsreserve wird durch einen Sicherheitsfaktor erreicht, der umgangssprachlich Sicherheitszahl (Formelzeichen v) genannt wird. Die Sicherheitszahl ist größer als 1. Teilt man die Quetschgrenze (σdF) oder Stauchgrenze (σd0,2) durch die Sicherheitszahl, erhält man als Ergebnis eine geringere zulässige Druckspannung (σd zul). Bei duktilen (zähen) Stählen kann in den Formeln anstelle der Quetschgrenze (σdF) auch die Streckgrenze (Re) eingesetzt werden und anstelle der Stauchgrenze (σd0,2) die Dehngrenze (Rp0,2).

Bei Werkstoffen, die keine ausgeprägte Quetschgrenze und auch keine Stauchgrenze haben, wird für die zulässige Druckspannung die Druckfestigkeit (σdB) herangezogen. Bei spröden Werkstoffen ist die Druckfestigkeit höher als die Zugfestigkeit (Rm). Daher wird in solchen Fällen häufig ein vielfaches der Streckgrenze (Rm) anstelle der Druckfestigkeit eingesetzt. Beispielsweise wird bei Gusseisen mit Lamellengrafit 4 · Rm als Ersatzzahl anstelle der Druckfestigkeit genommen.

Für die zulässige Druckspannung ergeben sich folgende Formeln:

Beispiel:

Quetschgrenze (σdF): 335 N/mm²

Sicherheitszahl (v): 3,5

Gesucht: Zulässige Druckspannung σd zul

Berechnung: 235 : 3,5 = 95,714 N/mm²

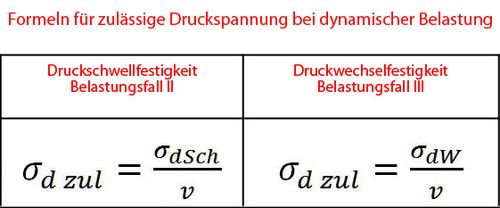

Zulässige Druckspannung und Sicherheit bei dynamischer Belastung (Belastungsfälle II und III)

Für die dynamischen Belastungsfälle II und III wird in den Formeln für die Berechnung der zulässigen Druckspannung die Druckschwellfestigkeit (σdSch) bzw. die Druckwechselfestigkeit (σdW) herangezogen. Die Formeln für die zulässige Druckspannung bei dynamischen Belastungen lauten:

Beispiel für Belastungsfall II:

Druckschwellfestigkeit (σdSch): 235 N/mm²

Sicherheitszahl (v): 3,5

Gesucht: Zulässige Druckspannung σd zul

Berechnung: 235 : 3,5 = 67,143 N/mm²

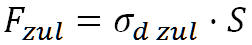

Zulässige Druckkraft berechnen

Ist die zulässige Druckspannung (σd zul) berechnet, kann man die zulässige Druckkraft (Fzul) für das Bauteil insgesamt berechnen. Hierfür wird die zulässige Druckspannung mit der Querschnittsfläche (S) multipliziert. Die Formel lautet daher:

Beispiel:

Zulässige Druckspannung (σd zul): 95,714 N/mm²

Fläche (S): 628 mm²

Gesucht: Zulässige Druckkraft Fzul

Berechnung: 67,142 · 314 = 60108,392 Newton

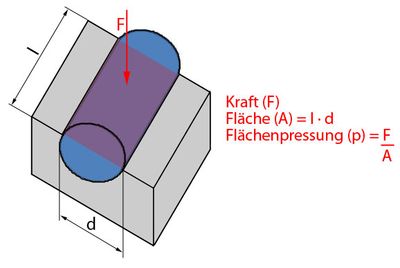

Flächenpressung (p)

Aus der Druckbeanspruchung wird die Flächenpressung (Formelzeichen p) abgeleitet. Als Flächenpressung bezeichnet man die Beanspruchung der beiden Berührungsflächen, wenn zwei Bauteile gegeneinander gedrückt werden. Der Unterschied zur Druckspannung ist, dass bei der Flächenpressung nicht die innere Spannung des Materials betrachtet wird, sondern lediglich die Spannung bzw. den Druck an den Berührungsflächen. Bei der Druckspannung hingegen betrachtet man die Spannung im Material, wenn das Bauteil unter Druck gesetzt wird.

Bei Lagern, Stift- und Bolzenverbindungen ist die Flächenpressung eine wichtige Größe. Bei diesen Verbindungen treten Scherspannung und Flächenpressung häufig gemeinsam auf. Deshalb muss man das Bauteil auf beide Beanspruchungsarten überprüfen und so dimensionieren, dass es beiden Belastungen standhält.

Maßgebend für die Berechnung der Flächenpressung ist neben der Kraft die senkrecht zur Kraft projizierte Fläche. An einem Stiftbolzen berechnet man die Fläche durch Multiplikation der Länge mit dem Stiftdurchmesser.

Beispiel:

Länge des Stiftbolzens (l): 100 mm

Durchmesser des Stiftbolzens (d): 50 mm

Kraft (F): 5000 Newton

Gesucht: Fläche A, Flächenpressung p

Berechnung für die Fläche (A): 100 · 50 = 5000 mm²

Berechnung für die Flächenpressung (p): 5000 : 5000 = 1 N/mm²